Machen Sie Ihre Materialien zu Geld

Beherrschen Sie Ihre Baustelle mit echter Unterstützung.

Machen Sie Ihre Materialien zu Geld

Beherrschen Sie Ihre Baustelle mit echter Unterstützung.

Maximieren Sie Ihre Produktivität & Ihren Profit

Einfache & zuverlässige mobile Aufbereitungslösungen

Unübertroffener Support, wann immer Sie ihn brauchen

Stillstand kostet Ihnen jede Stunde bares Geld

Komplexe Maschinen, Fachkräftemangel, unzureichende Beratung, und schlechter Kundensupport führen zu unerwarteten Stillständen und teuren Reperaturen. Ihre Mannschaft wartet, Maschinen stehen ungenutzt herum, und anstatt produktiv zu arbeiten, verbringen Sie Stunden damit, eine Lösung zu suchen.

Ohne eine zuverlässige Materialaufbereitung drehen Sie sich im Kreis: steigende Kosten, stagnierendes Wachstum und Frustration, die Ihr Unternehmen ausbremst.

Ready for a NEW EXPERIENCE?

Reduzieren Sie den Stress. Steigern Sie Ihren Profit.

Sagen Sie Ja zu mehr Aufträgen

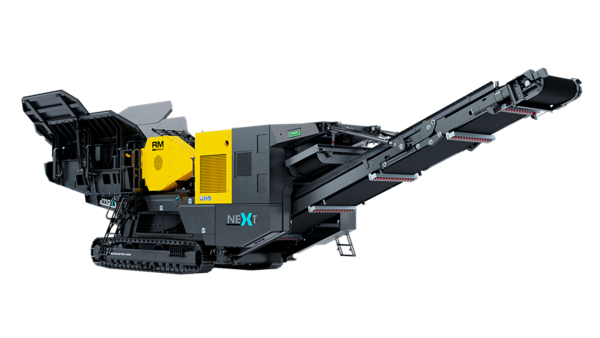

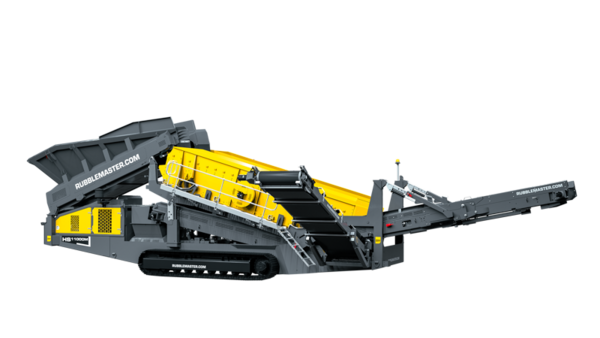

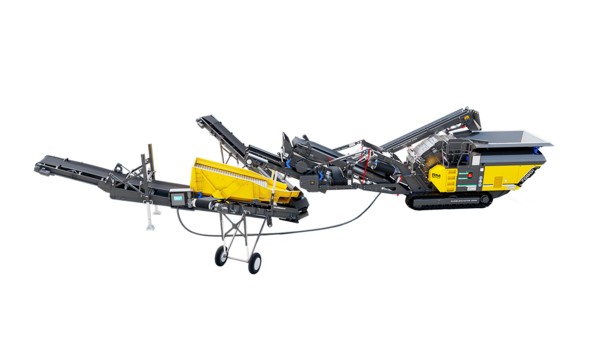

Die Maschinen von RUBBLE MASTER wurden von Grund auf mit Blick auf die Mobilität entwickelt, so dass Sie die Freiheit haben, überall hinzufahren, mehr Aufträge anzunehmen, und Transportkosten zu sparen.

Unvergleichlich einfach und klar

Baumaschinen werden immer komplexer. RUBBLE MASTER baut Brecher und Siebe, die die Materialaufbereitung einfacher denn je machen. Sie können mit gutem Gewissen jeden Bediener für Ihren RUBBLE MASTER einsetzen.

Bis zu 25% Kraftstoffeinsparung

Finden Sie mehr Profit in Ihren Betriebskosten. Die hocheffizienten diesel-elektrischen Antriebe von RUBBLE MASTER bieten die größten Kraftstoffeinsparungen ohne Leistungseinbußen, so dass Sie mehr Geld pro Tonne verdienen können.

Erhalten Sie mehr Einblick in die Effizienz Ihres mobilen Brechers

Verfolgen Sie Tonnagen und Leistungsdaten, bequem von Ihrer Kabine, Büro, oder von zu Hause aus.

Erfüllen Sie höchste Umwelt- und Emissionsstandards mit den elektrischen Antriebslösungen von RUBBLE MASTER.

Unsichere Zeiten erfordern nachhaltige Lösungen. Bei RUBBLE MASTER verlassen wir uns nicht auf alte Industriestandards und traditionelle Maschinendesigns. Unser Ziel ist es, durch Elektrifizierung und Digitalisierung Betriebskosten einzusparen, Probleme früher zu erkennen, und endlose Service-Calls zu minimieren. Aus diesem Grund sind wir seit 30 Jahren führend im Bereich diesel-elektrischer Antriebe.

- Diesel-elektrisch

- Vollelektrisch

- Hybrid

RUBBLE MASTER ist weltweit in über 110 Ländern erhältlich.

Maschine kaufen

Wir stellen Ihnen einen Brech- und Siebexperten zur Seite, der Ihnen bei der Auswahl der richtigen Maschine hilft, die Ihren Anforderungen entspricht und Ihnen Geld einbringt. Wir können Ihnen sogar helfen, die richtige Genehmigung zu erhalten, so dass Sie sofort loslegen können.

Team schulen

Sobald Sie Ihre neue Maschine erhalten, schulen wir Ihr Personal vor Ort - Ihr Material, Ihre Maschine. Wir konzipieren unsere Maschinen so, dass sie von einem einzigen Bediener leicht zu handhaben sind, so dass Ihr Team Ihren RUBBLE MASTER Brecher oder Ihre Siebmaschine sicher und zuverlässig bedienen kann.

Geld verdienen

Genießen Sie den Anblick von Schüttgut, welches vom Austrageband abgeworfen wird. Sie werden nun mehr Zeit haben, sich um die wesentlichen Dinge des Geschäfts zu kümmern - und nicht damit, die Maschinen zu überprüfen.

Top Bauunternehmen und Materialaufbereiter Weltweit sind von der Qualität von RUBBLE MASTER begeistert.

"RM Brecher sind unglaublich flexibel, einfach in der Anwendung und extrem leistungsstark. Selbst Kunden, die noch nie mit einem Brecher gearbeitet haben, können nun problemlos recyceln und sich und der Umwelt die Entsorgung sparen."

Paul Fot, FOT Machinery

“Im Jahr 2005 kauften wir unseren ersten RM-Brecher, um unseren neuen Geschäftszweig zu starten. In fast 20 Jahren mit RUBBLE MASTER hat sich eines nicht geändert - wir haben eine Familie, die sich ernsthaft darum kümmert, dass wir in unserem Geschäft erfolgreich sind. Diese Beziehung besteht auch heute noch und ich glaube, das wird sie auch immer bleiben.”

Ron Garofalo, D.A.G. On-Site Crushing

“Ich habe 12 RM-Maschinen und bin mit den Leistungen sehr zufrieden. Die hohe Qualität des von den RM Prallbrechern produzierten Endmaterials hat mich wirklich überrascht und hilft enorm, die gestellten Anforderungen zu erfüllen.”

Gabriel Meléndez, Grupo Indi

Support in Ihrer Nähe.

Weltweit.

RUBBLE MASTER bietet Ersatzteile, Service und Operatorschulungen vor Ort, damit Sie das Beste aus Ihrer Investition herausholen können. Wir sind in über 110 Länder weltweit vertreten und können Ihnen im Bedarfsfall schnell helfen. Und das für die gesamte Laufzeit Ihrer Maschine, unabhängig davon, ob Sie die Maschine neu oder gebraucht gekauft haben.